「用鋁、還是用鋼?」這個問題始終困擾著汽車工程師,而今年8月中國國產化全新M.Benz E-Class長軸距車型上市時,車壇人士立刻發現了加長軸距車型比海外市場(包括台灣)的標準軸距車型重量有所增加,這種「與世界潮流相反」的安排立即在中國車壇成為熱門話題!相對於鋁合金、汽車製造商更傾向於選擇高強度碳鋼來替代普通鋼材,「鋼材門」背後的動機為何?對車主用車的影響有多大?以後有沒有機會發生在台灣銷售的車型?請看我們的分析。

|

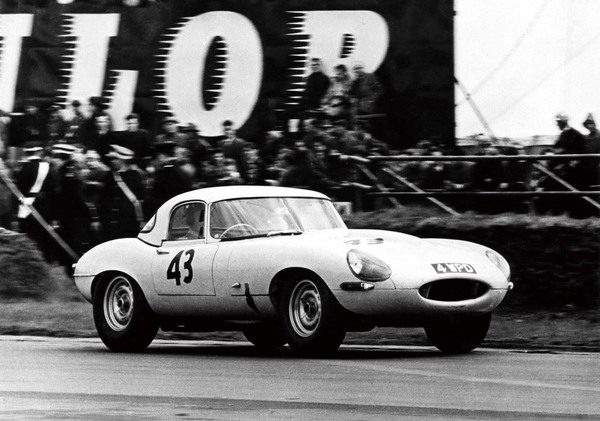

| 由於其輕量化優勢,過去鋁合金材料多用於賽車運動、航空工業、建築(門窗)、食品包裝(易開罐)、電子通信設備外殼(如iPhone、MacBook Air)等領域。 |

文 許鴻德

女神、網紅們對身材與體重錙銖必較舉世皆知,但讓人出乎意料的是,近日M.Benz E-Class車型在中國上市後除了價格很有亮點之外,關於其車重與選材用料也迅速成為了車壇人士關心的話題。有趣的是,不同地區的E-Class車型其車重數據差異甚大:其中德國市場的E-Class重量僅為1575公斤,日本市場為1670公斤,台灣市場為1605公斤,香港的資料並沒有公佈,前述國家和地區都是標準軸距版本,而中國大陸加長軸距版本的E200L車型公佈的重量為1770公斤!由於E-Class車型中國長軸版本車身加長143毫米,軸距加長140毫米,車身較重似乎也在情理之中。更為認真的人士則仔細比較進口車型與中國國產版本的用料(海外製造車型與中國國產版本用料不同早已行之有年),最後總結出E-Class進口版本的引擎蓋、尾箱蓋、翼子板等零件都選用鋁合金材質,而新款中國國產版本E-Class在前述部分則全數採用高張力鋼材。這樣的安排讓許多人不解:畢竟在追求輕量化的時代,換用鋼材無疑增加車身重量,從而增加油耗以及加速時間。奔馳中國也在第一時刻官方發佈聲明指出,其國產的E-Class長軸版本和其它市場銷售的E-Class車身一樣均採用鋼鋁混合材料,而且均符合當地法律規定的安全標準,一時之間輿論譁然。

|

降低車重對於提昇燃油效率的理論基礎不難瞭解:在車輛空載情況下、約70%的油耗用在推動車身重量。隨著環保和節能的需求不斷提昇,「汽車輕量化」已成為全球汽車工業發展的潮流。提到降低車重的方式,許多人腦海中第一個想到的鋁合金材料!其實汽車歷史上已出現過不少全鋁合金車身的車型,包括超級跑車Honda NSX與Audi為了彰顯技術實力的迷你車A2,目前在市面上銷售的仍有Audi A8和Jaguar XJ採用全鋁合金車身、最新的成員則是電動跑房車型Tesla Model S。

|

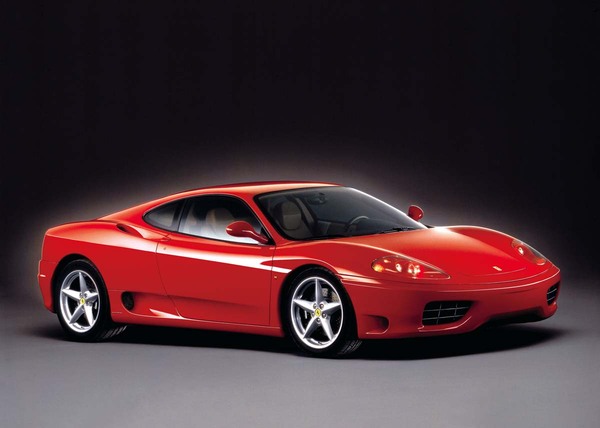

| 包括Ferrari、Jaguar的超跑以及Tesla車廠的電動車,都使用大比例的鋁合金以降低車身重量。 |

Jaguar XK可說將鋁合金技術與輕量化發揮至極致:不僅車身零件結合總數從5189個降至2761個、車身剛性更一口氣提昇了48%、還大幅瘦身140公斤(從1685公斤大幅瘦身至1595公斤)!全新XK的馬力輸出僅比舊款小幅增加6匹而達到300匹馬力,但瘦身有成之後的馬力/重量比,再加上懸吊系統的改良,換來的就是平易近人、更加靈巧的操控與駕馭感受。另一個具代表性的個案是Ferrari 360 Modena,其車身總重僅1406.2kg,但車身較Jaguar車廠推出的超跑車型XJ220車身重量更輕且剛性更高、內部空間更大。鋁合金在Ferrari 360 Modena的製造過程中起到了至關重要的作用:數據顯示Ferrari 360 Modena車身採用鋁合金材料的總用量為562.5kg,零件鋁化率達到40%之多。

|

鋁合金材料的優勢與劣勢

就算對普通車主來說,汽車輕量化的優勢亦不難理解:除了油耗必將隨之降低、輕量化還能帶來更好的操控性。由於車重減輕,起步時加速性能更好、煞車時的制動距離也更短。製造一部普通中型汽車需費約727公斤的鋼和鑄鐵,還要加上約350公斤的沖壓鋼板(高級車型的比例更高),然而除了Audi、Jaguar與Tesla車廠之外,過去對推出「全鋁合金車款」有興趣的車廠可謂寥寥無幾,一直到近兩年前、全鋁合金車款的全球年度銷量始終在5萬部以下(佔全球市佔率不到0.1%),多數車廠仍選擇鋁鋼混用的車身結構設計方案(包括M.Benz E-Class車型在內)。

|

另一德國高級車廠BMW品牌旗下多數車型也採用鋁鋼材料混用的車身結構,但主要原因是為了平衡車身前後配重以提昇操控性。BMW 5系列即是鋼製車身和鋁製車首(主要在引擎蓋)的結合體,而X5車型僅在車身前半部有少數鋁合金零件,其整體結構仍為鋼製。僅僅是這種混合結構就使車身製造成本上昇了25%,而這還不是讓車廠頭痛的唯一原因:鋁受熱後體積大幅膨脹的金屬特性使得鋁製車用零件的製造難度大大增加,在焊接車身時必須使用特製夾鉗、採用特殊製程才能將鋁製零件固定在特定位置。

|

| 過去對推出「全鋁合金車款」有興趣的車廠可謂寥寥無幾,一直到近兩年前、全鋁合金車款的全球年度銷量始終在5萬部以下(佔全球市佔率不到0.1%)。 |

包括GM集團在內的國際車廠無法將鋁合金廣泛應用在旗下車型,主因就是考量到處理鋁製零件的特殊設備無法在遍佈全球的組裝廠與維修點廣泛普及,鋁合金零件(尤其是可能經常遭遇碰撞的外部覆蓋鈑件)修復起來的確有難度,前述問題筆者在十多年前Audi推出多款鋁合金車型時的確深有體會,一直到近幾年鋁合金鈑件的高昂維修設備逐漸普及後才有所改善。過去由於難以做鋁合金鈑金修復,車主只能選擇整片更換,這無疑增加經銷商的維修難度和車主用車成本。另一個鋁合金的競爭對手仍是鋼材的衍生合金材料:高強度碳鋼。鋼材業者則相信塑膠科技的進步對其並不是威脅。德國鋼材供應商Thyssen-Krupp發言人Bernd Overmaat稱,中低級距汽車的平均車身鋼材用量仍然在90%以上。Thyssen-Krupp正在開發厚度更薄、強度更高的輕質鋼材,還致力於結合鋼材和塑膠用於車體板件以確保其競爭力。愈來愈多的汽車製造商更傾向於選擇高強度碳鋼來替代普通鋼材。事實上以高強度鋼材取代先前設計的鋁合金零件並不少見(M.Benz的案例先前已經說明),海外鋼鐵業者甚至與專業設計團隊共同合作、以爭取汽車製造商更多的採購訂單。

|

| 車廠對「輕量化材料」始終有濃厚興趣,也不斷在F1賽車、概念車等領域嘗試如碳纖維等材料,然而由於生產成本的限制、多數材料仍為大量普及於量產車型中。 |

大量使用鋁合金材料

需配套廠商全力配合

雖然高張力鋼材與鋁合金材料各擅勝場,但是愈來愈多量產車型開始大量使用鋁合金材料的確是不爭的事實!Ford先前已發表一款輕量化Mondeo概念車型:得益於鋁合金材料的增加,該款概念車的重量較普通車型降低25%,之後在2015年初底特律車展,則推出了具里程碑意義的2015年式F-150小貨卡車型:該車車身97%採用鋁材料(成為歷史上第一款鋁合金車身小貨卡),較之前同款鋼製車身的車型減重320公斤、燃油效率更提昇30%。F-150一直是Ford旗下的經典小貨卡,多年高踞美國市場十大暢銷車榜首,2014年更以超過76.3萬部的銷量佔據美國小貨卡市場40%市佔率。在全鋁合金車身F-150車型問世一個月之後,GM集團也證實將讓鋁材料多用在下一代小貨卡車型設計之內,Chrysler則於2014年5月份宣佈其較小型的Jeep車型Wrangler可能大量使用鋁材料。

|

| 以BMW來說,相比1990年的12%、最近問世的新車型中已經有17%的零件採用用塑膠製成。透過先進的輕量化材料科技,就算是小孩也能舉起大面積的車輛零件。 |

行文至此,相信許多讀者都會好奇,全新E-Class車型中國版本的部分零件選擇以高張力鋼材取代鋁合金,背後考量的原因究竟是什麼?由於汽車生產程序複雜、更改設計牽一髮而動全身,整車製造更涉及當地組裝生產線的模具投資(生產金屬鈑件之模具投入成本與回收情況)、焊接/表面處理設備的技術水準高低、以及相關配套供應商的供貨能力;加以中國仍對進口車型課徵不斐的關稅,在當前的法規環境下,選擇與中國車企成立合資車廠後、在中國組裝車輛進行銷售成為M.Benz在中國拓展市場的唯一選擇,這也意味著北汽奔馳的任何組裝線升級與資本開支計畫,都不得不考慮到中國合資伙伴的立場(與意願)。

|

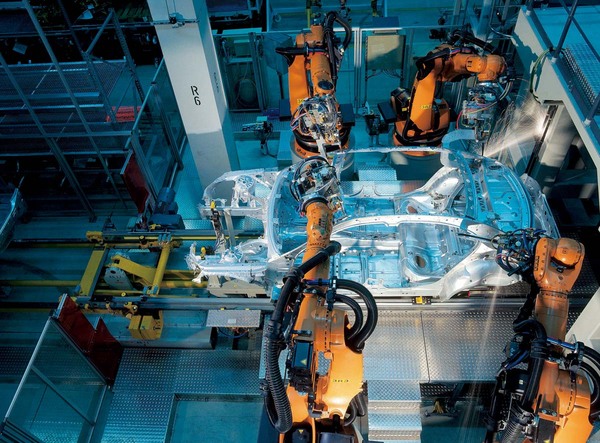

| 多數車廠仍選擇鋁鋼混用的車身結構設計方案(包括M.Benz E-Class車型在內),而BMW即是鋼製車身和鋁製車首(主要在引擎蓋)的結合體。 |

北汽奔馳對零件材料的選用,需要進行全面通盤的考量,沒有參與其中的會議很難提供讀者真正的答案,但可以確定的是,做出此決定必定採納了包括生產製造(大量使用鋁合金零件需升級沖壓及焊接設備)、成本核算(使用鋁合金零件需增加額外成本)、售後市場(鋁合金鈑件增加車主未來維修成本)等各部門的意見,而其中最重要的、恐怕還是評估鋁合金板材供應商的配套生產能力!

|

| Ford先前已發表一款輕量化Mondeo概念車型,Land Rover也在SUV車型內大量使用鋁合金材料以降低車身重量。 |

舉例而言,面對未來汽車消費者旺盛的需求,美國鋁業(Alcoa)必須先斥資3億美元升級位於美國愛荷華州(Iowa)達文波特(Davenport)軋製廠,該廠更獨家擁有Alcoa 951專利技術,這種車輛組裝連接技術的新工藝技術是在連接組裝前對鋁合金薄板、擠壓材、鑄件進行表面處理,許多車廠的生產試驗與試用證明運用該專利技術後,鋁材料的連接強度比汽車工業應用的鈦鋯(titanium Zirconium)連接強度提高3至8倍。達文波特軋製廠是世界最大的鋁板帶軋製廠之一,擁有世界獨一無二的5588 mm的熱粗軋機,所生產的厚板、薄板與帶材在航空航太、兵器、國防、乘用車、商用車、軌道車輛及其他工業部門都獲得廣泛的應用。沒有如同美國鋁業這樣的頂級配套供應商,Ford絕不可能推出車身97%採用鋁材料的F-150小貨卡車型,而缺乏配套供應商的支持也是台灣國產化車型鋁合金零件比例甚低的主要原因。

|

中國國產C-Class

是否混入台灣市場?

跨國廠商針對各國不同的法規與市場環境,各地區版本的產品有所差異並不少見,例如韓國三星的同一款熱門手機在美國、韓國與中國就採用不同廠商供應的處理器。因為中國消費者的偏好,當地國產車型在安全配備、影音系統甚至車身長度都有大幅改動,很難簡單以規格差異來區分消費者的權益是否受損,然而本次全新E-Class車型「鋼板門」事件再次說明了中國汽車產業「大而不強」的現狀:中國早已成為世界電解鋁第一大生產國,卻仍無法大量提供本國車廠所需要的汽車用鋁合金材料。

過去電解鋁材料多用於航空工業、建築(門窗)、食品包裝(易開罐)、電子通信設備外殼(如iPhone、MacBook Air)等領域,由於中國業者在21世紀前十年大量投入電解鋁導致產能過剩,全球電解鋁業者的獲利也陷入谷底困境。就在中國鋁業公司仍在掙扎求生的同時,美國鋁業公司所生產的車用鋁板銷售收入卻飛速成長:從2012年的1.6億美元增加至2015年的5.8億美元、預計至2018年更達到13億美元。

|

| 2015年式Ford F-150小貨卡,車身97%採用鋁材料(歷史上第一款鋁合金車身小貨卡),較之前同款鋼製車身的車型減重320公斤、燃油效率更提昇30%。 |

許多台灣讀者可能會擔心,中國國產化版本E-Class與海外版本差距甚大,以後有沒有可能「偷天換日」引進台灣市場?目前看來這仍屬於「庸人自擾」:從2009年兩岸啟動ECFA談判開始,台灣車輛公會就持續爭取雙方協議一定數量的整車以零關稅(目前關稅為25%)互相出口。目前台灣市場一年進口汽車數量約16萬部,中國市場一年進口汽車數量約106萬部,若達成「各自進口車市場25%為配額上限」,則一年將有4萬部整車從中國銷往台灣,對中國整體市場的影響可以忽略不計,反觀台灣汽車製造商有26萬部整車配額可銷往中國,以2015年台灣整車生產量(約26萬部),26萬部的配額代表超過100%的需求成長,更可一舉解決台灣汽車組裝產能過剩的問題。可惜過去7年中國中汽協對於整車零關稅進出口的議題絲毫不讓步,加以兩岸關係近來降至冰點,看來中國國產的海外品牌車型進口台灣仍然遙遙無期。

|

| 鋁合金零件(尤其是可能經常遭遇碰撞的外部覆蓋鈑件)修復起來的確有難度,筆者在十多年前Audi推出多款鋁合金車型時深有體會,一直到近幾年鋁合金鈑件的高昂維修設備逐漸普及後才有所改善。 |

目前僅有Toyota、Nissan、Mitsubishi、Honda與Ford等五個國際汽車品牌在台灣設有生產中心,其他在中國已完成國產化、但在台灣市場仍以進口方式銷售的汽車品牌如VW、GM等品牌其實從未放棄過研究引進中國生產車型銷往台灣市場的可行性?畢竟中國生產車型有著顯著的價格優勢,以上海大眾生產的VW Polo為例,目前在中國市場的指導價低於45萬元新台幣,但在印度生產並經由海運輸送並課徵進口關稅後的Polo車型在台灣市場的身價就暴漲66%至70萬新台幣。

不過此類規劃目前仍受限於ECFA整車中國銷往台灣總量限制(每年4萬部),加以台灣消費者對中國製車型與海外母廠原裝產品相比仍存有品質與安全的疑慮而暫難實施。過去台灣裕隆及太子汽車與中國大陸吉利、奇瑞汽車的合作計畫成績並不突出,這都讓有意引進的業者保持觀望態度。不過中國生產車型外銷海外早有先例:從2005年開始,廣州本田生產的Honda Fit即開始出口至包括英國、德國、法國、義大利在內的歐洲市場,由於中國生產的Fit擁有顯著的成本競爭力,目前歐洲市場上70%的Fit都是「中國製造」,這也是不爭的事實。車廠對零件材料的選用,必定採納了包括生產製造(大量使用鋁合金零件需升級沖壓及焊接設備)、成本核算(使用鋁合金零件需增加額外成本)、保修(鋁合金鈑件增加車主未來維修成本)等各部門的意見,其中最重要的,恐怕還是評估鋁合金板材供應商的配套生產能力!

|

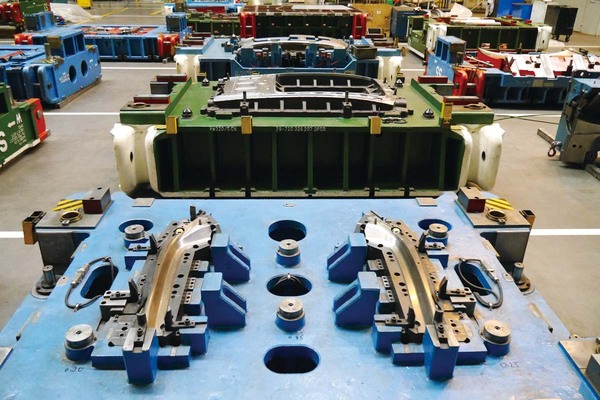

| 由於汽車生產程序複雜、更改設計牽一髮而動全身,鋁受熱後體積大幅膨脹的金屬特性使得鋁製車用零件的製造難度大大增加,必須大幅增加額外設備成本。 |

|

| 車廠大量換用鋁合金材料的前提是鋁合金板材供應商的配套生產能力達標,若沒有如同美國鋁業這樣的頂級配套供應商,Ford絕不可能推出車身97%採用鋁材料的F-150小貨卡車型;而前述條件目前在中國還不存在。 |

留言評論